>工程紹介

|

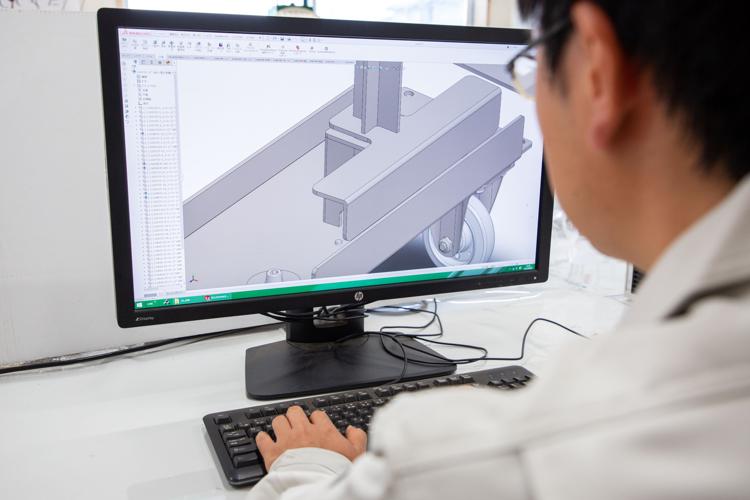

|||||||||

|

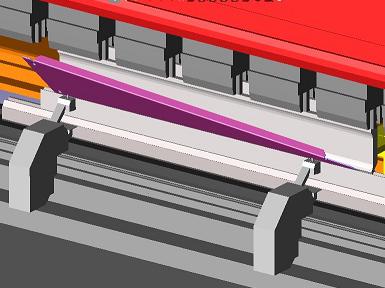

|||||||||

|

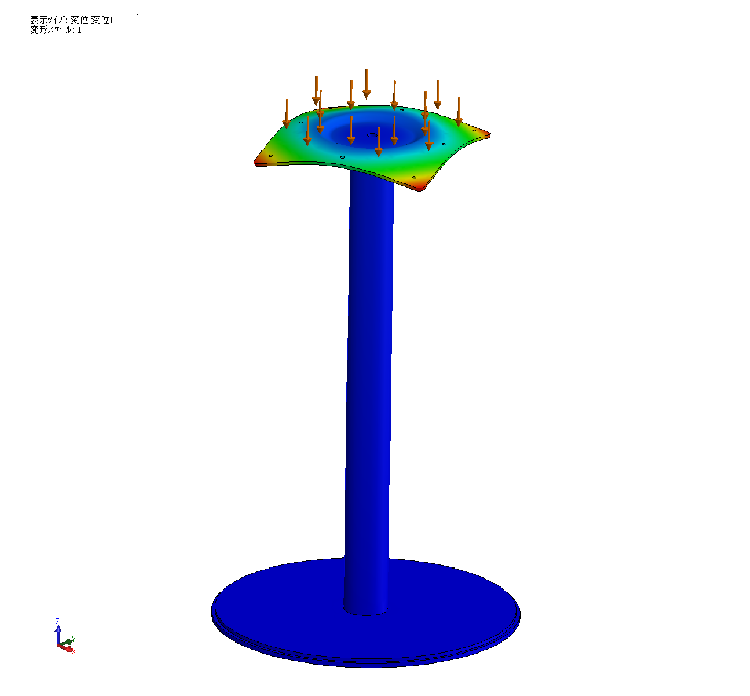

|||||||||

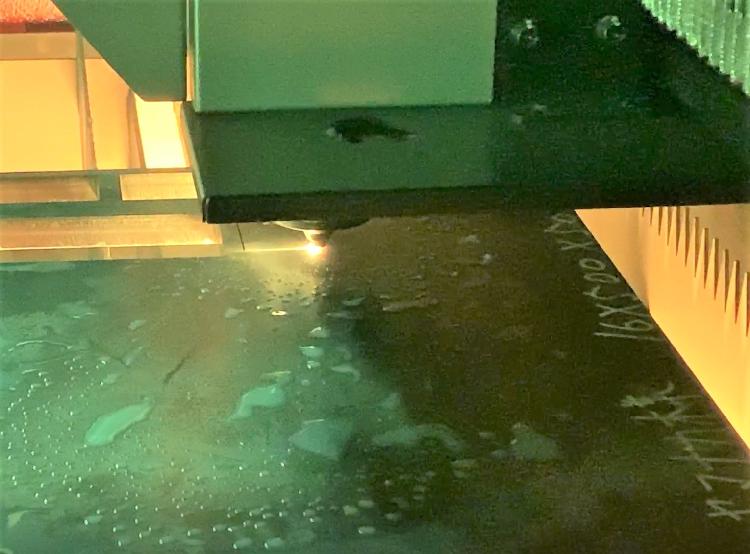

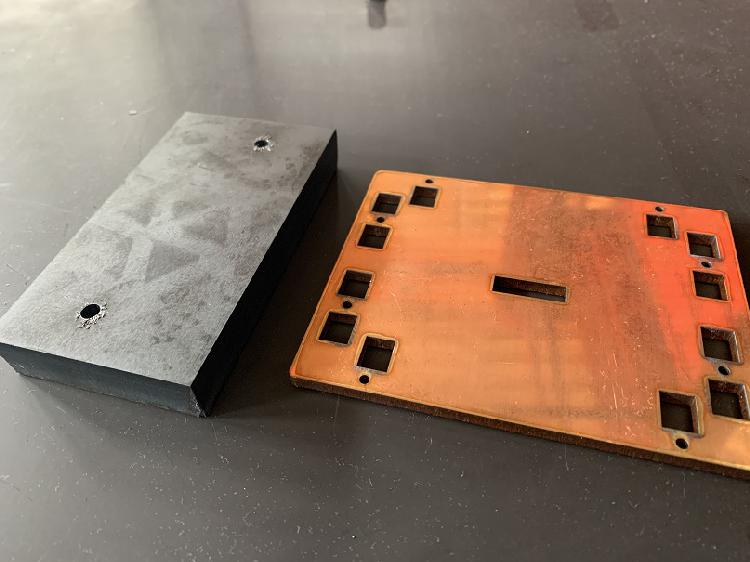

鉄の特性を活かした最適な材料選定 ▲

製品の用途や要求される性能に応じて、高張力鋼板、表面処理鋼板、一般構造用圧延鋼材、熱間圧延鋼材など、多様な鉄素材の中から最適なものを選定します。適材適所の材料選びにより、加工効率と製品性能の両立を実現しています。

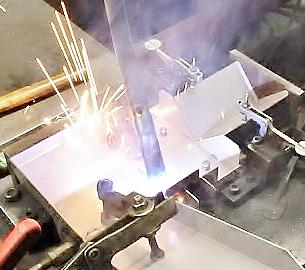

ロボットの精密溶接と職人技の仕上げ加工 ▲

溶接工程では、最先端のロボットを活用し、高精度かつ均一な接合を実現しています。ロボットの使用により、効率的な生産と安定した品質を確保しています。

一方、仕上げ加工は熟練の作業者が担当し、製品の外観や細部に至るまで丁寧に仕上げを行います。溶接箇所の研磨やエッジ処理など、製品に求められる完成度を職人の目と手で徹底的にチェックしています。

これにより、機械の精密さと人の繊細さを組み合わせた高品質な製品をお届けしています。